Os 7 pecados capitais do projeto de fábrica

Tudo o que você precisa evitar ao projetar o layout de uma fábrica!

Tenho certeza que para a grande maioria dos empresários, a ideia de construir uma fábrica nova é um pouco assustadora, mas muito prazerosa.

Para o empresário que iniciou um pequeno empreendimento, equivale a pensar “eu cheguei lá! ”, “Saí do nada e cheguei lá! ”. Para o grande empresário, é a sensação de que os negócios estão crescendo, se tornando mais sólidos. Para o executivo de uma grande corporação, é a impressão de estar deixando uma marca própria na organização, algo que vai estar associado ao seu nome por um longo tempo, e vai ajudá-lo significativamente em sua carreira.

Nas nossas andanças nós sempre encontramos executivos mais experientes que estão sempre dizendo coisas do tipo “aquela fábrica da empresa X fui eu quem construí – ela é a mais produtiva do grupo – até hoje vem gente de todos os cantos do mundo para visitá-la. ” E por aí vai…. Acho que é uma sensação realmente boa. Algo como construir uma casa nova…. As pessoas se imaginam já vivendo e fazendo coisas legais nesta casa nova.

Mas, da mesma forma que na construção de uma casa nova, a construção de uma nova fábrica pode nos reservar uma série de surpresas que nem sempre são agradáveis. Projetar e construir uma nova fábrica é uma obra muito complexa, que envolve muitos riscos. Existem muitos detalhes técnicos a serem considerados, e errar em um pequeno detalhe pode ser muito problemático, não apenas durante o processo de construção, mas posteriormente, na operação da fábrica.

Em nosso trabalho de consultoria, tivemos a oportunidade de acompanhar diversos empreendimentos de construção de novas fábricas, em alguns casos, ativamente. Nestes casos, observamos algumas situações problemáticas (algumas até catastróficas) decorrentes dessa fase de projeto. Os problemas observados podem ocorrer durante o desenvolvimento da fábrica, durante a fase de operação, ou posteriormente, quando ocorre a necessidade de mudança do layout, devido a uma expansão do processo produtivo.

Seguindo a velha mania dos engenheiros de produção, tentamos entender as causas raízes de alguns destes problemas. Ficamos impressionados como estas causas raízes são recorrentes. E, como quando começamos a listar estas causas chegamos ao número de sete, resolvemos chama-las, emblematicamente, de “os sete pecados capitais do projeto de fábrica”. Então, aí vai: Vamos falar desses sete pecados capitais.

Pecado 1: Basear o projeto exclusivamente no conhecimento de quem já opera o sistema.

As pessoas que operam o seu sistema atual, ou seja, os coordenadores, supervisores e encarregados, são as pessoas mais importantes do seu processo produtivo. São elas que conhecem melhor o sistema, que sabem quais são as restrições do sistema e que saberiam estimar o espaço e os recursos necessários para o novo empreendimento. Certo?

Nem sempre.

Com relação a conhecer bem o sistema, um problema muito recorrente é que as pessoas tendem a ter uma visão local ao invés de uma visão holística do sistema produtivo. Isto significa que elas conhecem bem as atividades que elas fazem no dia a dia, mas não conhecem bem o sistema como um todo. Um encarregado de um setor tende a focar quase que exclusivamente nas atividades daquele setor. Ele dificilmente tem uma visão do “todo”. Ele pode ter uma boa visão periférica e entender o sistema de forma mais macro, mas ainda assim, é uma visão mais local do que global.

É claro que o conhecimento que ele tem é extremamente importante na hora de se projetar um layout industrial, mas ele é apenas uma das peças de um quebra-cabeça, que têm que se encaixar umas com as outras para fazer algum sentido. Ter a visão holística do sistema produtivo é entender bem esse quebra-cabeça, sabendo como as peças se encaixam.

Um outro fator associado a este primeiro pecado é o sentimento de “feudo” que se instaura na cabeça dos supervisores e encarregados de forma geral. Dificilmente um encarregado vai entrar na sala de um diretor industrial e falar “olha, eu estou achando que tem muita gente no meu setor”, ou “eu pensei bem, e acho que poderia ceder metade do meu espaço para outras necessidades da fábrica”.

O que normalmente acontece quando se pede uma estimativa de espaço para um supervisor ou encarregado de setor é uma super-estimativa. É sempre estimado um espaço maior do que o realmente necessário. As pessoas não fazem por mal. Além do sentimento feudal, existe também o sentimento de auto-proteção. As pessoas tentam prever tudo que é possível ou impossível de acontecer, e adicionam uma boa margem de segurança. É simplesmente auto-preservação.

Pecado 2: Iniciar pensando no prédio, e não no fluxo.

Esse problema é tão básico, que quase deveria ser o pecado número 1. Está mais ou menos empatado com o anterior na lista de gravidade. Ele ocorre quando a empresa, após fazer as estimativas (ainda que corretas) das áreas e ter uma visão macroscópica (ainda que correta) do fluxo, estima aproximadamente o tamanho do prédio e já parte para a contratação da obra civil.

A essência deste pecado é que “o diabo mora nos detalhes”.

Normalmente o layout visto de forma macroscópica não leva em consideração necessidades específicas do fluxo, como áreas de movimentação, armazenagem, buffers de produção, etc. Isso gera problemas posteriores, já durante a operação do sistema produtivo. Ele resulta em todo tipo de problema. Pode gerar excesso de movimentações e pode ter áreas inadequadas para o processo produtivo. As empresas que partem para essa prática acabam normalmente gastando mais na construção e ficando com um layout ineficiente.

Vamos ser lógicos. O seu fluxo correto de produção é o que garante um alto nível de desempenho operacional, certo? Quanto mais correto e sem desperdícios, maior o desempenho, correto?

Agora, se você está começando um projeto de fábrica do zero, esta não é uma grande oportunidade de projetar um fluxo correto? É claro que é!

Então, neste caso faz sentido projetar o fluxo para ser o mais eficiente possível, com a menor quantidade de desperdícios possíveis antes de projetar o prédio. O prédio é que deve se encaixar no fluxo, e não o contrário. O prédio deve “vestir” o fluxo de produção. Esta é a melhor forma de colocar a questão. Portanto, o projeto do fluxo de produção necessariamente deve vir antes do projeto do prédio!

Quer saber mais sobre Mapeamento do Fluxo de Valor?

Cheque o módulo de MFV do nosso programa online de capacitação: CORe

Pecado 3: Deixar o layout por conta de produtores de equipamentos industriais.

Eu sou descendente de quatro avós portugueses. A minha casa era uma casa portuguesa com certeza, e por isso eu me sinto com a liberdade de dizer: os portugueses não são burros… mas os portugueses tendem a ser “cabeça dura”. Falo isso com todo carinho.

Dois dos meus tios, quando foram construir as suas respectivas casas, resolveram economizar com o arquiteto. Eles chamaram os empreiteiros (no caso, pedreiros) e disseram como eles queriam as casas. Fizeram dois sobrados conjugados, no melhor estilo português de São Paulo.

Com todo o respeito a esses meus tios (agora já falecidos), mas os sobrados acabaram se tornando grandes monumentos ao gosto duvidoso e à falta de funcionalidade.

Acho que hoje todo mundo já percebeu a importância de um arquiteto, quando se vai fazer uma casa. Um bom arquiteto sabe tornar uma casa bonita, funcional, iluminada, agradável termicamente e acusticamente, agregando muito valor de mercado ao que se está construindo. Hoje em dia todo mundo chama um arquiteto na hora de construir uma casa. Não se chama mais um pedreiro antes de se ter o projeto da casa pronto. Também não se chama o decorador de ambientes, ou o fornecedor de móveis, nesta fase do projeto…

Essa historinha serve para ilustrar a construção de uma fábrica? Sim, serve.

Não se chama um fabricante de equipamentos para desenhar o layout de uma fábrica. Ele certamente deverá ser consultado, para fornecer as especificações dos equipamentos que serão ser contemplado no layout. Mas certamente ele não deve ser o projetista do layout.

Pecado 4: Não questionar os paradigmas de produção atual, replicando em maior escala os desperdícios atuais.

Vou começar a explicar com um exemplo.

Não é novidade para as empresas fornecedoras de auto-peças o conceito de layout celular. Este é um novo paradigma que surgiu nas últimas décadas em contraposição ao layout funcional, que é aquele em que os equipamentos são agrupados por semelhança em setores, por exemplo, setor de tornos. No layout celular, os equipamentos são alocados na sequência do fluxo do produto ou componente, por exemplo, uma célula de fabricação de eixos.

O layout celular se mostrou, nesse caso, muito superior. Quanto? 10%, 15% a mais na produtividade? Não!

Em alguns casos pode chegar a mais de 100% de produtividade! É claro que no caso das auto-peças não foi única e exclusivamente uma questão de mudar para layout celular. Esta mudança veio acompanhada de uma série de cuidados com a formação das famílias de peças, redução nos tempos de setup, manutenção produtiva total, produção puxada, e uma série de outros conceitos relacionados ao lean manufacturing.

Essa foi uma mudança drástica de paradigma. Na ocasião, não bastava para uma empresa do ramo de auto-peças simplesmente fazer uma nova fábrica bem projetada. O modelo anterior, de layout funcional, presumivelmente agregava maior flexibilidade, mas também exigia uma maior quantidade de movimentações, maior quantidade de inventário em processo, maior dificuldade de controle do sistema produtivo, maior necessidade de espaço, e por aí vai….

Se ela seguisse o modelo de layout funcional, ela já nasceria sem a produtividade necessária para competir. Era necessário entender e adotar o novo

paradigma.

Não estou aqui querendo dizer que em quaisquer circunstâncias o paradigma a ser adotado é sempre o celular. Não!

Existem diversos conceitos de layout que representam o estado da arte. Cada um mais adequado para um tipo específico de sistema de produção.

É importante entender e classificar esse sistema de produção para entender qual o tipo de layout a ser considerado. Na maioria dos casos, o conceito adequado de layout é o híbrido, onde uma parte do layout adota um conceito e outras partes adotam outros.

Pecado 5: Desenhar a fábrica sem pensar em transição entre a situação atual e a futura.

Normalmente, existe um longo caminho entre a situação atual de uma fábrica e a situação futura ideal. Por exemplo, uma das principais diretrizes de lean manufacturing para projeto de situação futura é a de criar fluxo contínuo o máximo possível. Para que ocorra fluxo contínuo, é necessário que os processos já estejam relativamente estabilizados. Forçar um fluxo contínuo sem estabilização dos processos pode ocasionar uma série de problemas.

Por exemplo, suponha que eu tenho um sistema de produção que consiste em uma máquina A fornecendo peças para uma montagem B, e que A é uma máquina que apresenta atualmente muitas paradas para ajustes e retrabalhos, ou seja, os processos de A não estão estáveis. Se isso ocorre em um fluxo continuo para B, as paradas de A provocam paradas constantes em B por falta de peças. Neste caso, seria indicado haver um buffer (pulmão de peças) entre A e B, de forma a garantir que B não pare por causa de A, correto?

Para que seja possível fazer um fluxo contínuo nesse caso, a ideia é fazer um trabalho de melhoria para a redução da instabilidade de A e, consequentemente, reduzir o buffer pouco a pouco, até conseguir esse fluxo contínuo, sem estoques intermediários. Na medida em que vai se conseguindo a estabilização do processo A, o buffer vai se tornando desnecessário, até sumir por completo e se estabelecer um fluxo contínuo entre A e B.

Agora, mesmo que se esteja prevendo um fluxo contínuo entre A e B, na hora de projetar a fábrica (quando o processo ainda não está estabilizado) se torna importante prever espaço para o buffer, para acomodar uma situação intermediária, que necessariamente tem que acontecer enquanto não for possível o fluxo contínuo entre A e B.

Precisa de ajuda com seu layout fabril?

Podemos te auxiliar!

Pecado 6: Não prever áreas para expansão ou projetar um prédio superdimensionado

Uma questão que assombra quem está projetando uma fábrica é “qual o tamanho que devo considerar? ”

Quando se faz uma estimativa de tamanho, certamente se faz considerando o tamanho da demanda. O problema é: Qual demanda? A demanda atual? A demanda prevista para o próximo ano? Projeto para uma estimativa de crescimento de 5 anos? Isso não seria um investimento exagerado? E por aí vai…. Existem muitas dúvidas sobre o tamanho a ser projetado.

Realmente, projetar muito maior do que deveria ser corresponde a um investimento muito maior do que o necessário. Projetar e construir para uma expectativa de crescimento de demanda dos próximos 5 anos é investir para ter retorno ao final de 5 anos. Isso nos remete, traduzindo em projeto de fábrica, ao primeiro desperdício listado pelo Sistema Toyota de Produção: superprodução, que significa produzir a mais ou muito antes do que o necessário.

Então qual é o truque?

Sim, nós temos que projetar a fábrica pensando na demanda futura. Não se pode projetar uma fábrica para descobrir que em 2 anos ela já não nos atende.

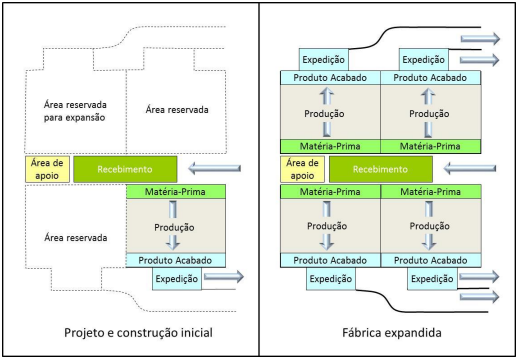

O truque é: projetar o todo, mas não construir o todo. É o conceito de layout de fábrica modular. A ideia é projetar o todo de forma a facilitar a expansão, construindo-se apenas uma área necessária para a demanda atual e de curto prazo. O projeto, no entanto, já deve prever expansões, com as construções ocorrendo no tempo certo, sem atrapalhar a produção e sem a necessidade de se antecipar os investimentos. A figura abaixo ilustra esse conceito de modularidade.

Pecado 7: Tentar fazer tudo sozinho.

Nós já falamos aqui que projetar uma fábrica é uma tarefa complexa, que envolve uma quantidade muito grande de detalhes a serem considerados. Se você tem que criar uma nova fábrica, qual é o seu papel em tudo isso? Pensar em todos esses detalhes? Ser responsável por todas as decisões técnicas envolvidas?

Vamos pensar por absurdo.

É esperado que você projete todos os elementos desta obra? Que você projete a parte civil?

Não, isso com certeza não é esperado de você.

Que você projete as máquinas?

Não.

A arquitetura da fábrica?

Também não.

O que, então?

O que se espera realmente de você é que você ache gente competente para fazer todas as diversas facetas deste empreendimento, e coordene os esforços destas pessoas ao longo do tempo. É isso, certo?

Bom, já foi dito aqui que o projeto da fábrica deve começar pelo fluxo. E já foi dito aqui também que existe uma série de conhecimentos e conceitos a serem empregados na elaboração deste layout. Fazer caseiramente um layout de fábrica pode ser uma verdadeira bomba-relógio.

A resposta para esse problema é: deixe o layout de fábrica para quem comprovadamente sabe fazer layout de fábrica. Coordene corretamente as competências. Este é o seu trabalho. Projetar um layout de fábrica é projetar toda a dinâmica de um sistema de produção. É entender bem o seu sistema atual e reprojetá-lo, eliminando as falhas e desperdícios atuais. É dimensionar a sua mão de obra de forma adequada, prevendo futuras expansões modulares. Não é uma tarefa fácil. Ela exige atenção a inúmeros detalhes e gente especializada. Existem metodologias testadas para se fazer isso.

Por outro lado, se você é o responsável pelo projeto, fazer esse layout é uma tarefa que exige a sua atenção. Ninguém conhece melhor o que você precisa do que você mesmo. A sua tarefa é coordenar os esforços nesta direção: atender às suas necessidades. O experiente engenheiro de produção que vai fazer o seu layout é apenas mais um recurso que você deve gerenciar. Não terceirize a suas tomadas de decisões ao longo do projeto. É importante o seu comprometimento com o projeto, para garantir um layout inteligente e com visão de longo prazo.

Gostou deste conteúdo?

Acesse-o em formato de e-book e complemente sua leitura com nossos estudos de caso.

Antônio Rentes é Doutor em Engenharia de Produção pela USP e PhD pela Virginia Tech. Especialista em Gestão de Mudanças (Change Management) e Melhoria de Processos, trabalha há 17 anos como consultor em gestão da mudança e melhoria de processos de empresas de diversos segmentos e é professor sênior da Escolha de Engenharia de São Carlos – USP. Sócio diretor da Hominiss Solutions.

Leia mais em:

Entenda definitivamente o que são os Kaizens e como podem te ajudar

O que é kaizen? A palavra tem origem japonesa e [...]

Método A3: O que é e quais suas principais características

Entenda como organizar e priorizar os projetos de [...]